馬鋼 2 號高爐串罐爐頂稱重系統補償問題分析及優化探討

馬鋼 2 號高爐串罐爐頂稱重系統補償問題分析及優化探討

本文主要闡述了針對馬鋼 2 號高爐串罐爐頂稱重系統補償問題進行分析,并針對目前使用過程中存在的問題提出優化改進措施

1 .概述

馬鋼 2 號高爐是爐容為 2500m3 大型高爐,采用無料鐘串罐式爐頂,爐頂設備主要分為上料罐、下料罐、下閥箱、齒輪箱、溜槽等組成部分,在上料過程中,爐料先經過上料主皮帶運送至爐頂后投入上料罐,隨后落入下料罐,下料罐上安裝有電子稱量裝置實時檢測下料罐重量并傳遞給計算機控制系統,計算機根據下料罐重量變化調節下料閘的開度以控制下料速度,最后物料經過溜槽布向爐內。通過檢測下料罐重量作為高爐布料依據的布料方法稱為重量法布料,重量法布料是 2 號高爐布料的主要方式。因此,下料罐重量的準確測量是實現高爐合理布料的關鍵。

2. 下料罐稱量補償原理分析

由于工藝條件限制,下料罐在稱量過程中必然會受到外部因素影響,主要來自爐頂壓力、均壓管道和均壓氣流作用力,為了保證稱量的準確性,就需要對它們造成的干擾進行補償。

2.1 爐頂壓力補償原理

在高爐正常生產時,在保證料罐不與外圍設備產生機械作用力的前提下,高爐頂壓會下料罐產生一個向上的浮力,頂壓變化的同時浮力也隨之變化,從而影響料罐稱量的準確性.為了消除爐頂壓力變化對料罐稱重測量的影響,通過爐頂壓力補正可以對料罐稱重測量值補償修正。

2 號高爐爐頂電子稱量裝置由三個稱重傳感器和一臺帶壓力補償功能的稱重變送表組成,其工作原理框圖如圖 1

該儀表通過采集稱重傳感器的輸出信號和爐頂壓力信號經過儀表內部特殊軟件計算出補正后的料罐重量,它將高爐爐頂壓力對稱重的影響降到最低,從而實現料罐高壓力下的精確重量測量。

2.2 均壓管道、均壓氣流作用力補償原理

下料罐準確稱量的前提條件之一是要保證下料罐處于稱量自由狀態,即下料罐在稱量狀態不應受到任何機械作用力和壓力的影響。均排壓管道上的波紋管正是能夠起到補償均排壓管對下料罐產生作用力以及均壓過程中均壓氣流對料罐沖擊的功能。

2.3 波紋管工作原理

波紋管是用以利用彈性元件的有效伸縮變形來吸收管線、導管或容器由熱脹冷縮等原因而產生的尺寸變化的一種補償裝置,屬于一種補償元件。可吸收軸向,橫向,和角向的位移。

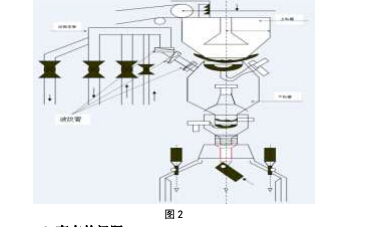

(1)下料罐在稱量過程中,受重力作用和稱重傳感器本身的撓曲特性影響,料罐在垂直向下方向必然會有一定的位移,料罐在向下位移的過程中會拉動均排壓管一起向下,如果均排壓管靈活性不夠,產生形變,此時管道就會對下料罐產生向上的作用力。圖 2 中均排壓管道利用波紋管的位移補償特性,增加了管路的靈活度,能夠吸收料罐的位移,確保管道不會對料罐產生作用力。

(2)根據高爐布料工藝,高爐下料罐在向爐內布料之前,為了保證下料罐內壓力與爐內壓力相等,需要對下料罐均壓,均壓過程中均壓氣流打破了料罐的受力平衡,罐體受到沿入罐均排壓管道軸向方向的作用力,從而影響稱重。圖 2 中波紋管能對罐體產生一個反向的拉力,平衡均壓氣流對罐體產生的作用力,確保下料罐均壓過程中稱量的準確性。

3.存在的問題

2 號高爐自投產以來經常發生下料罐重量值波動,零點漂移,下料罐重量和槽下稱量值偏差大等問題。經過多年研究統計,爐頂壓力補償和均排壓管波紋管補償問題是造成稱量出現問題的主要方面。

3.1 爐頂壓力補償問題

(1)2 號高爐爐頂電子秤使用的是德國申克爐頂電子秤 Disomat B plus,表輸出下料罐凈重信號給計算機控制系統,如果稱量零點漂移較大就需要進行去皮重操作,下料罐重量去皮重是通過電子秤操作面板按鈕實現的,頻繁的對電子秤主機進行操作,會減少電子秤使用壽命,增加故障率。

(2)申克爐頂電子秤采用重量變送表+壓力補正模塊的組合方式,一旦壓力補正模塊出現問題,更換備件消耗時間,期間爐頂壓力無法補正,將直接影響高爐生產。

3.2 均排壓管波紋管補償問題

均排壓波紋管作為周期更換件,在生產過程還沒有到更換周期就出現腐蝕穿孔,泄漏和失穩變形,由于無法在線修復,只能臨時做包覆處理,波紋管失去了補償作用。

4 .改進措施

4.1 爐頂壓力補償通過 DCS 系統軟件編程實現

(1)建立數學模型。

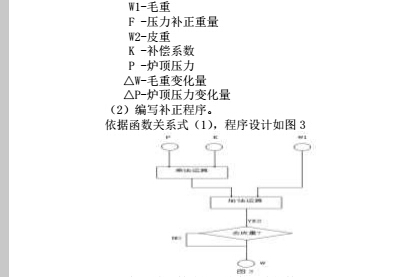

爐頂壓力對秤體的影響可以用一個函數關系式來表達.函數關系式如下:

W = W1 + F - W2 (1)

其中 F = K * P

K = △W / △P

W -凈重

4.2 加強波紋管選用、安裝、維護管理

(1)針對波紋管使用過程中存在的問題,應當加強波紋管的管理選用設計合理的波紋管。

(2)安裝波紋管時確保安裝方式正確。

(3)對波紋管建立臺帳,專職點檢人員加強設備的日常檢查,檢查其劣化傾向和劣化程度。

(4)對檢查結果作好記錄并依據記錄結果制定合理的備件更換周期。

5 .實施效果

(1)實現在上位機操作畫面進行軟件清零功能,減少了人工干預設備的次數,延長設備使用壽命,減小故障率。

(2)以 DCS 控制系統為依托,確保壓力補正環節更加安全可靠。

(3)壓力補償系數修改更加簡單方便,增加了高爐爐頂稱重系統在線調試的靈活性。

(4)減少了波紋管在使用周期內發生故障的次數。

(5)有效降低了高爐下料罐稱量故障率,保障了高爐的穩定順行。